水に関するストーリー | いのちを育む地球のために | 武田薬品

いのちを育む地球のために:水

大阪工場がDD&Tの活用を通じて約200万L以上の上水の節約に成功

タケダの大阪工場は、データに基づいた革新的な取り組みにより、上水を始めとする天然資源の節約において大きな成功を収めました。同工の製造、エンジニアリング、データサイエンスの各チームが協働して、生産用水の大幅な使用量削減を実現したのです。

対象となった製品の製造においては、特に薬剤の製造や設備・機器の洗浄に精製・無菌化された水(以下、蒸留水)が必要です。製品需要が高まるなか、蒸留水の不足は設備の一時停止や生産の遅延につながるため、解決しなければならない課題でした。新たな蒸留水生成設備の追加も検討されていましたが、それには大きな投資と水使用量の増加も伴うため、担当者たちは別の方法を模索しました。

そこで、データとデジタルを活用した課題解決に取り組むべく、タケダが構築してきたリアルタイムデータ収集基盤を利用してデータを可視化・分析し、蒸留水の使用量やピーク時間を特定しました。これにより各設備・機器の蒸留水の使用パターンを把握するとともに、必要以上に蒸留水を使用している設備・機器を特定することができました。また、オペレーターがマニュアルで操作する機器には新たにセンサーを設置したことで、それらの蒸留水の使用状況を総合的に把握し、改善すべき課題を見つけることができました。

製造プロセスを総合的に分析し、標準化や最適化を行なった結果、年間約45万L以上の蒸留水削減に成功しました。これは、年間約200万L以上の上水と相当量の都市ガスの使用量削減にあたります。本取り組みは、患者さんに貢献するために製造における重要な課題を解決するのはもちろん、大阪工場の環境保全に向けたコミットメント、そして2025年までに上水使用量を2019年度比で5%削減するというタケダの目標達成を後押ししています。

今回の取り組みの成功により、データに基づく意思決定は、製造における課題の解決に加え、環境への負荷の低減にもつながることが証明されました。大阪工場では、これからもデータサイエンスの力を活用して持続可能な製造を目指し、イノベーションを追求しつつ環境にも配慮する文化を醸成していきます。

ベルギーの工場が水リサイクルへの道を切り拓く

水の保全を約束することは簡単ですが、その約束を実現することは決して簡単ではありません。しかし、タケダのベルギーのチームは、レシーヌ工場での雨水と廃水のリサイクルに向けて新たな道を切り拓きました。

この取り組みにおいては、革新的な技術を開発したベルギー企業Ekopakとタッグを組みました。レシーヌ工場では、雨水の再利用と廃水処理を行うことで、取水量をすでに60%削減しており、2025年までに90%を削減することを目指しています。この削減量は、奇しくもレシーヌの人口と同じ約1万8000人分のベルギー市民の年間水消費量に相当します。この種の大規模廃水リサイクル施設を導入した製薬企業は、ベルギーではタケダが初めてです。

レシーヌ工場では、水処理で使用する酸および苛性ソーダなどの化学物質の量も減らしています。この施設への投資の背景には、レシーヌの天然資源を保護し、維持していこうとする大きな戦略があるのです。ここではすでに、再生可能電力の購入率が100%に達しています。また、天然ガスタービンを使った発電を行うコジェネレーション設備も設置済みです。現在までに光起電性パネルの設置枚数は8000枚以上に及び、今後数年をかけてその数をさらに増やしていく計画です。2026年までには、地熱井(地熱エネルギーを熱水または蒸気として取り出すための井戸)および風力タービン2基の設置などにより、工場に必要な電力量の80%を生産することを目指しています。さらに、エネルギー効率を組織的にモニタリングするほか、生物多様性管理のためのプログラムも実施しています。

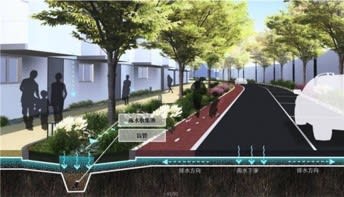

雨水を逃がさないスポンジ都市

中国の天津工場は、雨水を回収する「スポンジ都市計画」のコンセプトを導入しています。雨水を吸収および回収するための緑地帯と透水道を作りました。この道路には、取水の削減につながる地下水回収システムが採用されています。