グローバル規模でインパクトを創出するDX | 武田薬品

グローバル規模でインパクトを創出するデジタルトランスフォーメーション(DX)

生命を脅かすウイルスから身を守るワクチンを、世界の人口の半分の人々に向けて製造・供給するには、どうすればいいのか。

これは、6年以上前にタケダのグローバル製造・供給グループが直面した課題です。 デング熱ワクチン候補が第3相臨床試験段階にあった頃、タケダはこの新しいワクチンの製剤化、充填、仕上げ、包装を可能にする最先端の製造施設の建設に着工しました。 ドイツ南部のジンゲンに位置し、40年以上の歴史を持つ消化器系と免疫系の治療薬の生産に特化した工場をベースに、最先端のワクチン製造施設をつくり上げるという一大プロジェクトは、ジンゲン工場の5人のメンバーでスタートしました。

現在、同工場のワクチンチームは230人規模になり、最先端のデジタル工場を作り上げ、国際製薬技術協会(ISPE)による2022年の年間優秀施設賞(Facility Of the Year Awards:FOYA)の「Pharma 4.0™」カテゴリー*で受賞しました。そして、つい先日に、2022年のベストプロジェクトに選出され、包括的な賞である2022年のOverall Winnerにも選ばれました。

グローバルエンジニアリングの責任者であるグンター・バウムガルトナー(Gunter Baumgartner)は、「私たちはジンゲン工場のチームに高い要求をしました。卓越性と機動性(アジャイル)、新たなイノベーションに挑戦すること、そしてリスクを負うことを求めたのです」と語ります。

「それは、世界に大きな影響を与える当社のデング熱ワクチンの規制当局による承認が見込まれるタイミングに完成しました。デング熱は、最も急速に感染が拡大している蚊媒介感染症で、世界約100カ国で流行し、世界中で推定39億人が感染リスクにさらされていると言われています。当社のデング熱ワクチンは、4種すべてのデングウイルス血清型により引き起こされるデング熱の予防を目的としています。」

*高度なデジタル技術の革新が医薬品製造施設において安全性、製品の質、生産性における成果の向上につながったかを示した施設を評価するカテゴリー革新的なワクチンを製造する最新鋭の工場

ジンゲン工場がこのワクチンの製造拠点に選出された主な理由は、ワクチン製造に必要な凍結乾燥能力をすでに持っていたことです。

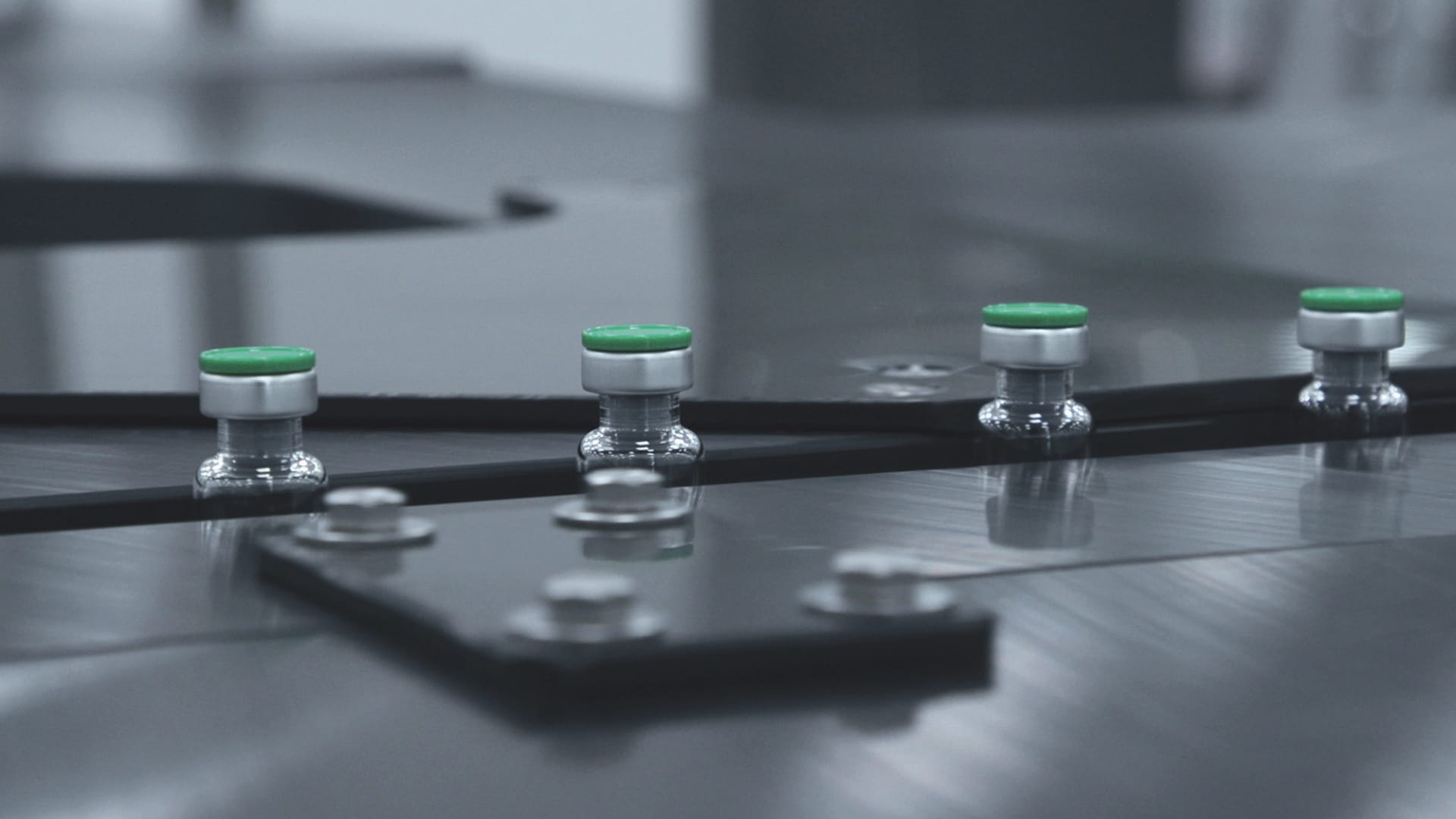

新しいワクチン製造施設では、デジタル技術と自動化技術の導入が、タケダ全体のデジタル変革に沿ったプロジェクトの実現に重要な役割を果たしました。例えば、ワクチンのバイアルは当初、すべて人の目で念入りに検査する必要がありましたが、カメラによる自動検査システムを導入して最初の目視検査を行い、現在は人工知能を利用して手作業の検査をさらに減らすことを検討しています。

ワクチン部門データ分析マネージャーのイナン・ザン(Yinan Zhang)は、「私たちが目指すのは、高度なアルゴリズムを持つ機械学習システムを使用して、どのバイアルが不良品であるかを高い精度で感知することです」と述べています。

チームはまた、機械を集中型システムに接続し、非効率な部分を迅速に診断・修正できるようにすることで、機械全体の効率も向上させました。さらに、従業員の負担を軽減させるために、包装ラインの従業員と協働で機器を操作するロボットを導入しました。ライン上の従業員は、アプリケーションを選択することで、困難で単調な作業をロボットに任せることができます。

そして、クリーンルームで働くオペレーターのトレーニングには、バーチャルリアリティー(VR)が使われています。バーチャルにトレーニングを行うことで、実際の装置でミスをする心配がなく、ストレスの軽減にもつながります。

ワクチン製造リーダーであるキャロリン・プリナ(Carolin Prina)は、「新施設に導入した高度なデジタル技術は、ワクチンの安全性、有効性、品質の面で成果を上げるのに役立っており、ワクチンを完璧な状態でお届けできるように万全の体制を整えています」と説明します。